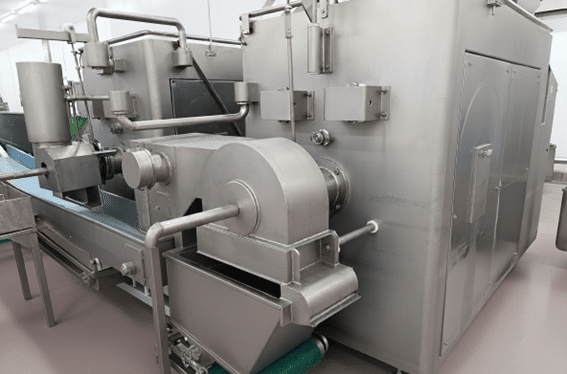

En aquest cas d‟estudi presentem el projecte d ‟enginyeria i seguretat industrial segons ISO 12100 i RD 1215 desenvolupat per PRODENGROUP en una planta càrnia de la província de Girona , especialitzada en l‟elaboració de productes carnis frescos i embotits. L’objectiu va ser adequar una picadora industrial i el seu elevador associat al Reial decret 1215/1997 ia les normes de referència ISO 12100 i ISO 13849 , reforçant la seguretat funcional del conjunt i preparant la instal·lació per a futures auditories internes i externes.

Reptes de seguretat a la indústria càrnia ia la manipulació de carn

A la planta de Girona, com a moltes indústries alimentàries, la línia de preparació de carn combina:

- Equips de treball antics i nous , amb nivells d’automatització molt diferents.

- Operacions repetitives de càrrega, mescla i picat, amb necessitat d’accés freqüent per a neteja i manteniment.

- Entorns higiènics exigents , que requereixen rentats freqüents i productes de neteja específics.

En particular, la combinació picadora + elevador de càrregues suposa gestionar riscos típics de la indústria càrnia: atrapaments amb elements mòbils, caigudes de producte, cops amb carros elevats, contactes elèctrics en ambients humits o engegades intempestives durant tasques de neteja. La direcció de la planta buscava un soci que aportés enginyeria de seguretat especialitzada en maquinària , experiència en adequació RD 1215 i capacitat per validar funcions de seguretat segons EN ISO 13849 , alineant-se amb els serveis que ofereixen altres actors rellevants del mercat.

Metodologia d’enginyeria de seguretat aplicada per PRODENGROUP

Anàlisi inicial i límits dutilització dels equips

El projecte es va iniciar amb una visita tècnica a planta i un estudi de seguretat específic per a cada equip:

- Picadora industrial de carn per a volums de 200 a 1.500 litres.

- Elevador de carros associat a l’alimentació de la picadora, amb capacitat fins a 250 kg.

S’han definit els modes de funcionament (producció, neteja i manteniment) i els perfils d’usuari implicats (operaris de producció, personal de neteja i manteniment). A partir d’aquí es van establir els límits d’utilització : tipus de producte (carn crua tallada a trossos), condicions ambientals, nombre d’operaris, energies presents (elèctrica i pneumàtica) i possibles intervencions sobre els equips.

Avaluació de riscos segons EN ISO 12100 i checklist RD 1215/1997

En una segona fase es va dur a terme:

- Un checklist sistemàtic de les disposicions mínimes de seguretat del RD 1215 analitzant òrgans d’accionament, parades, resguards, estabilitat, senyalització, contactes elèctrics, etc.

- Una avaluació de riscos conforme a ISO 12100 , identificant perills mecànics, elèctrics i ergonòmics i valorant probabilitat, freqüència i severitat per prioritzar les accions de millora.

Aquest enfocament va permetre transformar les troballes en un pla estructurat d’adequació de maquinària , alineat amb les millors pràctiques de consultoria en seguretat industrial.

Disseny de mesures de millora i filosofia de “seguretat integrada”

Sobre la base de l’anàlisi prèvia, PRODENGROUP va definir un conjunt de mesures correctores orientades a:

- Reorganitzar i senyalitzar clarament els òrgans de comandament , diferenciant arrencades, parades i rearmament.

- Millorar la separació de fonts denergia (elèctrica i pneumàtica), incorporant dispositius de seccionament bloquejables que facilitin la consignació (LO-TO) durant manteniment.

- Reforçar la protecció davant d’atrapaments i caigudes d’objectes , mitjançant resguards fixos i mòbils, elements de bloqueig mecànic i dispositius d’enclavament.

- Potenciar la senyalització de riscos (mecànics, dimpacte i elèctrics) segons la ISO 7010 i el RD 485 .

- Integrar el funcionament de picadora i elevador per evitar moviments no desitjats durant operacions de neteja i ajustament.

Totes les solucions es van plantejar amb criteris de seguretat integrada en el disseny , buscant reduir la necessitat d’EPIs addicionals i evitant mesures exclusivament organitzatives.

Validació funcional: EN ISO 13849 i seguretat dels sistemes de comandament

Definició de funcions de seguretat i Performance Level (PL)

Un aspecte clau del projecte va ser la validació de les parts del sistema de comandament relatives a la seguretat (SRP/CS) de la picadora i de l’elevador, seguint la norma EN ISO 13849 .

Es van identificar, entre altres, les següents funcions de seguretat :

- Parada d´emergència de la picadora i de l´elevador.

- Enclavament del resguard frontal de la boca de descàrrega.

- Barra de parada perimetral a la zona de treball.

- Control d´estat segur de la plataforma de servei abatible.

Per a cada funció es va determinar el Performance Level requerit (PLr) a partir de l’anàlisi de riscos i de la norma de tipus C específica per a picadores de carn EN 12331 .

Mitjançant el programari especialitzat es van modelar les arquitectures de seguretat, considerant categoria, MTTFd, cobertura de diagnòstic (DC) i mesures davant de fallades comunes (CCF). El resultat va confirmar que les funcions de seguretat aconseguien un PL c , adequat al nivell de risc del conjunt picadora-elevador.

Assajos d’operació normal i anormal

La validació es va completar amb un Safety Control Checklist : es va verificar la resposta del sistema davant ordres d’arrencada, parada, actuació dels bolets d’emergència, obertura de resguards i accionament de dispositius de seguretat, tant en operació normal com davant de fallades simulades als canals de seguretat.

Gràcies a aquest enfocament, la planta disposa ara d’una traçabilitat clara del comportament de tots els elements de seguretat, cada cop més demandat en inspeccions externes i certificacions de qualitat.

Beneficis per a la planta càrnia de Girona i valor afegit de PRODENGROUP

Tot i que les mesures proposades s’implantaran de manera planificada i progressiva, l’empresa càrnia ja ha obtingut diversos beneficis tangibles:

- Visió global de riscos a la línia de picat i elevació de carn, amb prioritats d’actuació clares i alineades amb la normativa.

- Un pla d‟adequació RD 1215 detallat, que facilita la planificació d‟inversions i la justificació davant auditories de prevenció.

- Definició de procediments dintervenció segura i consignació (LO-TO) , que simplifiquen la formació dels equips de manteniment.

- Millora de la seguretat funcional dels sistemes de comandament, recolzada per càlculs de PL documentats i replicables.

- Reducció prevista dincidents per atrapament, impactes i contactes elèctrics, mantenint la capacitat productiva de la línia.

El projecte ha estat molt ben rebut pel client , que valora especialment la combinació de:

- Coneixement profund de la normativa aplicable .

- Capacitat per traduir requisits legals en solucions tècniques viables .

- Documentació clara i orientada a lexplotació a llarg termini dels equips.

A més, encara que aquest cas s’ha desenvolupat a la província de Girona , PRODENGROUP presta serveis d’ enginyeria de seguretat de maquinària, adequació RD 1215, avaluació de riscos EN ISO 12100 i validació de funcions de seguretat EN ISO 13849 a tot Catalunya , tant a indústria alimentària com a altres sectors.

Normativa de referència en seguretat de maquinària per a la indústria alimentària

Principals textos aplicats al projecte

A l’estudi de la picadora i de l’elevador s’han tingut en compte, entre d’altres, les normes i disposicions següents:

- Llei 31/1995 de prevenció de riscos laborals.

- RD 1215 , d’equips de treball.

- RD 485 , sobre senyalització de seguretat i salut a la feina.

- UNE-EN 60204-1 , seguretat de les màquines – equip elèctric.

- ISO 12100 , principis generals de disseny i reducció del risc.

- ISO 13849-1 , parts dels sistemes de comandament relatives a la seguretat.

- EN 12331:2022 , maquinària per al processament d’aliments – picadores de carn.

- Normes de resguards i enclavaments ( ISO 14120, ISO 14119, ISO 13855, ISO 13857, ISO 14118 ).

Normes addicionals recomanades

De forma complementària, i en línia amb les millors pràctiques del sector, PRODENGROUP recomana considerar també:

- ISO 62061 , centrada en la seguretat funcional de sistemes elèctrics, electrònics i electrònics programables de maquinària.

- ISO 14122 (accessos permanents a màquines) , per al disseny de plataformes, escales i passarel·les associades a aquests equips.

- RD 773 , relatiu a la utilització d’equips de protecció individual, com a suport a l’estratègia de protecció col·lectiva.

Aquest marc normatiu complet reforça la posició de la planta davant d’inspeccions, certificacions i exigències de clients nacionals i internacionals.

Conclusió: seguretat, productivitat i compliment normatiu

Aquest cas d’èxit demostra que una adequació de maquinària ben planificada no només permet complir amb el RD 1215/97 i les normes de seguretat més exigents, sinó que també millora la fiabilitat de la línia , genera confiança als equips de treball i prepara l’empresa per a futurs creixements de capacitat.

Gràcies a la combinació d’ avaluació de riscos, redisseny de resguards, integració de sistemes de comandament segurs i validació funcional segons EN ISO 13849 , PRODENGROUP ajuda que la indústria càrnia de Girona i de tot Catalunya avanci cap a un model de producció més segur, competitiu i alineat amb les millors pràctiques europees en seguretat de maquinària industrial .