En PRODENGROUP hemos desarrollado un proyecto ingeniería y adecuación de maquinaria conforme a ISO 12100 y RD 1215/1997 de maquinaria y validación funcional según ISO 13849-2 en una planta del sector industrial ubicada en la provincia de Barcelona, dedicada a la fabricación de componentes plásticos mediante inyección.

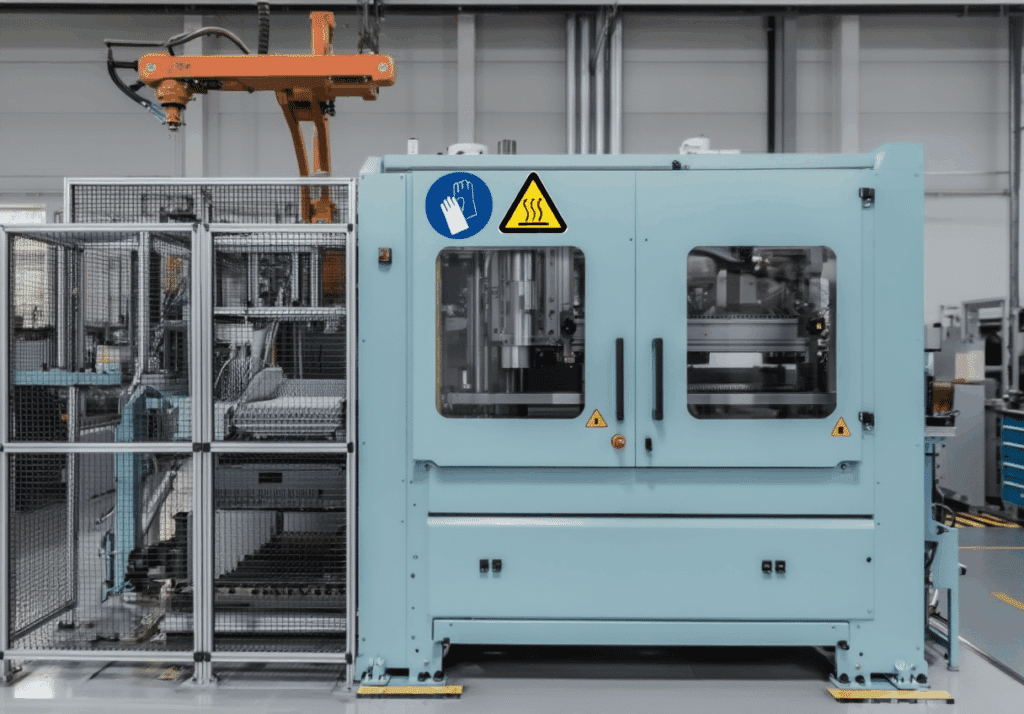

El proyecto implicó fases de evaluación de riesgos, ingeniería y adecuación de maquinaria conforme a ISO 12100 y RD 1215. Consiguiendo la mejora de seguridad y funcional formado por el conjunto de inyectora, robot cartesiano y cinta transportadora, con especial atención a la validación de la seguridad funcional según la ISO 13849-2.

Aunque esta actuación se realizó en Barcelona, PRODENGROUP aplica esta misma metodología en toda Cataluña, ayudando a empresas industriales y alimentarias a reforzar la seguridad y eficiencia de sus instalaciones industriales.

Ingeniería industrial aplicada a la adecuación parcial de instalaciones de inyección

Enfoque técnico orientado a la mejora de la seguridad

El proyecto comenzó con un análisis inicial de la instalación conforme a la metodología de evaluación y reducción de riesgos de ISO 12100 y a los requisitos de adecuación establecidos en el RD 1215/1997.

Este diagnóstico permitió identificar mejoras aplicables en accesos, protecciones, sistemas eléctricos y lógicas de control, definiendo prioridades de actuación según el nivel de riesgo y la interacción de los operarios con los equipos.

A partir de esta evaluación, PRODENGROUP participó en actuaciones parciales de adecuación, priorizando:

Coherencia funcional entre los diferentes equipos interconectados, garantizando que la lógica de control y los sistemas de seguridad actúen de forma coordinada.

Seguridad en zonas próximas a movimientos mecánicos, mediante soluciones que reduzcan la exposición del trabajador y mejoren la calidad de las protecciones.

Mejora de accesos y de la operación diaria, incorporando criterios de ergonomía, mantenibilidad y uso seguro.

Reducción de riesgos en áreas críticas, con especial atención a puntos de atrapamiento, zonas calientes, energía acumulada y fallos previsibles de la operación.

Este planteamiento garantizó una intervención eficaz y compatible con el ritmo de producción del cliente.

Adecuación técnica y mejoras de ingeniería en sistemas mecánicos, eléctricos y robóticos

Adecuación de resguardos y mejoras mecánicas

Normas aplicadas a la parte mecánica

Se revisaron y optimizaron resguardos aplicando referencia a las normas:

- UNE-EN ISO 14120 – Requisitos de resguardos.

- UNE-EN ISO 13857 – Distancias de seguridad.

- RD 1215/1997 – Condiciones mínimas para equipos de trabajo.

Con ello se reforzó la seguridad en áreas sensibles sin afectar la funcionalidad productiva.

Revisiones eléctricas y coherencia de los sistemas de control

Integración eléctrica y consignación

Se colaboró en la revisión de armarios eléctricos, identificación de consignaciones LOTO y verificación de la coherencia de paros de emergencia, siguiendo:

- UNE-EN 60204-1 – Seguridad del equipo eléctrico de máquinas.

- Buenas prácticas de integración de señales y enclavamientos.

Estas mejoras aportaron claridad operativa y facilitaron las tareas de intervención técnica.

Integración funcional con el robot cartesiano y el sistema neumático

Coordinación operativa entre equipos

Se revisó la interacción entre robot, cinta e inyectora para asegurar:

- Paradas sincronizadas y coherentes.

- Respuestas predecibles ante situaciones de emergencia.

- Mayor estabilidad en el comportamiento automatizado.

Esto permitió mejorar la eficiencia sin cambios estructurales profundos.

Validación UNE-EN ISO 13849-2: garantía de integridad funcional del sistema de seguridad

Validación técnica del sistema de control

Valor añadido aportado por la validación funcional

El proyecto incluyó la validación según UNE-EN ISO 13849-2, asegurando que el sistema de control de seguridad alcanzaba los niveles de prestaciones (PL) establecidos.

La validación permitió:

- Verificar la fiabilidad de los subsistemas de seguridad.

- Confirmar la integridad de enclavamientos y canales redundantes.

- Aportar documentación trazable para auditorías.

Este proceso aporta un valor diferencial al cliente, consolidando la seguridad funcional de la instalación.

Beneficios del proyecto para el cliente

Mayor seguridad operativa

La intervención permitió reducir riesgos y mejorar la confianza del personal durante la operación y el mantenimiento.

Continuidad productiva y eficiencia técnica

La coherencia entre robot, inyectora y cinta ha optimizado la estabilidad del proceso, reduciendo incidencias y aumentando la disponibilidad.

Cumplimiento normativo reforzado

El cliente cuenta ahora con un sistema alineado con:

- RD 1215/1997

- UNE-EN ISO 13849-1 y 13849-2

- UNE-EN ISO 14120

- UNE-EN 60204-1

Y con documentación adecuada para auditorías o futuras ampliaciones.

PRODENGROUP: ingeniería, adecuación y validación funcional en toda Cataluña

Este caso en Barcelona demuestra la capacidad de PRODENGROUP para integrar ingeniería, adecuación parcial y validación funcional avanzada, aportando soluciones de alto valor añadido a empresas industriales en toda Cataluña.