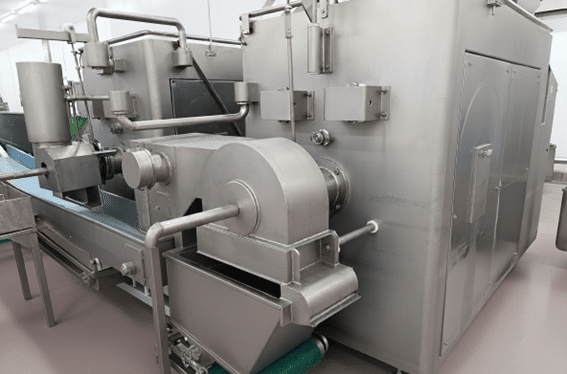

En este caso de estudio presentamos el proyecto de ingeniería y seguridad industrial según ISO 12100 y RD 1215 desarrollado por PRODENGROUP en una planta cárnica de la provincia de Girona, especializada en la elaboración de productos cárnicos frescos y embutidos. El objetivo fue adecuar una picadora industrial y su elevador asociado al Real Decreto 1215/1997 y a las normas de referencia ISO 12100 y ISO 13849, reforzando la seguridad funcional del conjunto y preparando la instalación para futuras auditorías internas y externas.

Retos de seguridad en la industria cárnica y en la manipulación de carne

En la planta de Girona, como en muchas industrias alimentarias, la línea de preparación de carne combina:

- Equipos de trabajo antiguos y nuevos, con niveles de automatización muy distintos.

- Operaciones repetitivas de carga, mezclado y picado, con necesidad de acceso frecuente para limpieza y mantenimiento.

- Entornos higiénicos exigentes, que requieren lavados frecuentes y productos de limpieza específicos.

En particular, la combinación picadora + elevador de cargas supone gestionar riesgos típicos de la industria cárnica: atrapamientos con elementos móviles, caídas de producto, golpes con carros elevados, contactos eléctricos en ambientes húmedos o puestas en marcha intempestivas durante tareas de limpieza. La dirección de la planta buscaba un socio que aportara ingeniería de seguridad especializada en maquinaria, experiencia en adecuación RD 1215 y capacidad para validar funciones de seguridad según EN ISO 13849, alineándose con los servicios que ofrecen otros actores relevantes del mercado.

Metodología de ingeniería de seguridad aplicada por PRODENGROUP

Análisis inicial y límites de utilización de los equipos

El proyecto se inició con una visita técnica a planta y un estudio de seguridad específico para cada equipo:

- Picadora industrial de carne para volúmenes de 200 a 1.500 litros.

- Elevador de carros asociado a la alimentación de la picadora, con capacidad hasta 250 kg.

Se definieron los modos de funcionamiento (producción, limpieza y mantenimiento) y los perfiles de usuario implicados (operarios de producción, personal de limpieza y mantenimiento). A partir de ahí se establecieron los límites de utilización: tipo de producto (carne cruda troceada), condiciones ambientales, número de operarios, energías presentes (eléctrica y neumática) y posibles intervenciones sobre los equipos.

Evaluación de riesgos según EN ISO 12100 y checklist RD 1215/1997

En una segunda fase se llevó a cabo:

- Un checklist sistemático de las disposiciones mínimas de seguridad del RD 1215, analizando órganos de accionamiento, paradas, resguardos, estabilidad, señalización, contactos eléctricos, etc.

- Una evaluación de riesgos conforme a ISO 12100, identificando peligros mecánicos, eléctricos y ergonómicos y valorando probabilidad, frecuencia y severidad para priorizar las acciones de mejora.

Este enfoque permitió transformar los hallazgos en un plan estructurado de adecuación de maquinaria, alineado con las mejores prácticas de consultoría en seguridad industrial.

Diseño de medidas de mejora y filosofía de “seguridad integrada”

Sobre la base del análisis previo, PRODENGROUP definió un conjunto de medidas correctoras orientadas a:

- Reorganizar y señalizar claramente los órganos de mando, diferenciando arranques, paradas y rearme.

- Mejorar la separación de fuentes de energía (eléctrica y neumática), incorporando dispositivos de seccionamiento bloqueables que faciliten la consignación (LO-TO) durante mantenimiento.

- Reforzar la protección frente a atrapamientos y caídas de objetos, mediante resguardos fijos y móviles, elementos de bloqueo mecánico y dispositivos de enclavamiento.

- Potenciar la señalización de riesgos (mecánicos, de impacto y eléctricos) según la ISO 7010 y el RD 485.

- Integrar el funcionamiento de picadora y elevador para evitar movimientos no deseados durante operaciones de limpieza y ajuste.

Todas las soluciones se plantearon con criterios de seguridad integrada en el diseño, buscando reducir la necesidad de EPIs adicionales y evitando medidas exclusivamente organizativas.

Validación funcional: EN ISO 13849 y seguridad de los sistemas de mando

Definición de funciones de seguridad y Performance Level (PL)

Un aspecto clave del proyecto fue la validación de las partes del sistema de mando relativas a la seguridad (SRP/CS) de la picadora y del elevador, siguiendo la norma EN ISO 13849.

Se identificaron, entre otras, las siguientes funciones de seguridad:

- Parada de emergencia de la picadora y del elevador.

- Enclavamiento del resguardo frontal de la boca de descarga.

- Barra de parada perimetral en la zona de trabajo.

- Control de estado seguro de la plataforma de servicio abatible.

Para cada función se determinó el Performance Level requerido (PLr) a partir del análisis de riesgos y de la norma de tipo C específica para picadoras de carne EN 12331.

Mediante el software especializado se modelaron las arquitecturas de seguridad, considerando categoría, MTTFd, cobertura de diagnóstico (DC) y medidas frente a fallos comunes (CCF). El resultado confirmó que las funciones de seguridad alcanzaban un PL c, adecuado al nivel de riesgo del conjunto picadora-elevador.

Ensayos de operación normal y anormal

La validación se completó con un Safety Control Checklist: se verificó la respuesta del sistema ante órdenes de arranque, parada, actuación de las setas de emergencia, apertura de resguardos y accionamiento de dispositivos de seguridad, tanto en operación normal como ante fallos simulados en los canales de seguridad.

Gracias a este enfoque, la planta dispone ahora de una trazabilidad clara del comportamiento de todos los elementos de seguridad, algo cada vez más demandado en inspecciones externas y certificaciones de calidad.

Beneficios para la planta cárnica de Girona y valor añadido de PRODENGROUP

Aunque las medidas propuestas se implantarán de manera planificada y progresiva, la empresa cárnica ha obtenido ya varios beneficios tangibles:

- Visión global de riesgos en la línea de picado y elevación de carne, con prioridades de actuación claras y alineadas con la normativa.

- Un plan de adecuación RD 1215 detallado, que facilita la planificación de inversiones y la justificación ante auditorías de prevención.

- Definición de procedimientos de intervención segura y consignación (LO-TO), que simplifican la formación de los equipos de mantenimiento.

- Mejora de la seguridad funcional de los sistemas de mando, respaldada por cálculos de PL documentados y replicables.

- Reducción prevista de incidentes por atrapamiento, impactos y contactos eléctricos, manteniendo la capacidad productiva de la línea.

El proyecto ha sido muy bien recibido por el cliente, que valora especialmente la combinación de:

- Conocimiento profundo de la normativa aplicable.

- Capacidad para traducir requisitos legales en soluciones técnicas viables.

- Documentación clara y orientada a la explotación a largo plazo de los equipos.

Además, aunque este caso se ha desarrollado en la provincia de Girona, PRODENGROUP presta servicios de ingeniería de seguridad de maquinaria, adecuación RD 1215, evaluación de riesgos EN ISO 12100 y validación de funciones de seguridad EN ISO 13849 en toda Cataluña, tanto en industria alimentaria como en otros sectores.

Normativa de referencia en seguridad de maquinaria para la industria alimentaria

Principales textos aplicados en el proyecto

En el estudio de la picadora y del elevador se han tenido en cuenta, entre otras, las siguientes normas y disposiciones:

- Ley 31/1995 de Prevención de Riesgos Laborales.

- RD 1215, de equipos de trabajo.

- RD 485, sobre señalización de seguridad y salud en el trabajo.

- UNE-EN 60204-1, seguridad de las máquinas – equipo eléctrico.

- ISO 12100, principios generales de diseño y reducción del riesgo.

- ISO 13849-1, partes de los sistemas de mando relativas a la seguridad.

- EN 12331:2022, maquinaria para el procesado de alimentos – picadoras de carne.

- Normas de resguardos y enclavamientos (ISO 14120, ISO 14119, ISO 13855, ISO 13857, ISO 14118).

Normas adicionales recomendadas

De forma complementaria, y en línea con las mejores prácticas del sector, PRODENGROUP recomienda considerar también:

- ISO 62061, centrada en la seguridad funcional de sistemas eléctricos, electrónicos y electrónicos programables de maquinaria.

- ISO 14122 (accesos permanentes a máquinas), para el diseño de plataformas, escaleras y pasarelas asociadas a estos equipos.

- RD 773, relativo a la utilización de equipos de protección individual, como apoyo a la estrategia de protección colectiva.

Este marco normativo completo refuerza la posición de la planta ante inspecciones, certificaciones y exigencias de clientes nacionales e internacionales.

Conclusión: seguridad, productividad y cumplimiento normativo

Este caso de éxito demuestra que una adecuación de maquinaria bien planificada no solo permite cumplir con el RD 1215/97 y las normas de seguridad más exigentes, sino que también mejora la fiabilidad de la línea, genera confianza en los equipos de trabajo y prepara a la empresa para futuros crecimientos de capacidad.

Gracias a la combinación de evaluación de riesgos, rediseño de resguardos, integración de sistemas de mando seguros y validación funcional según EN ISO 13849, PRODENGROUP ayuda a que la industria cárnica de Girona y de toda Cataluña avance hacia un modelo de producción más seguro, competitivo y alineado con las mejores prácticas europeas en seguridad de maquinaria industrial.